Auf meinen Streifzügen durch das "Universum der Dinge" (Thingiverse) habe ich ein paar "Dinge" gesehen, die ich einfach auch einmal drucken muss. Seitdem ich fast kein LEGO Technic mehr habe, sind hier viel zu wenig Zahnräder in der Wohnung.

Da dürfte ein zweistufiges Planetengetriebe ein wenig für Ausgleich sorgen. Der Konstruktuer dieses "Dings" hat neben den .stl Dateien auch die .scad Quellen und alle nötigen Bibliotheken hochgeladen.

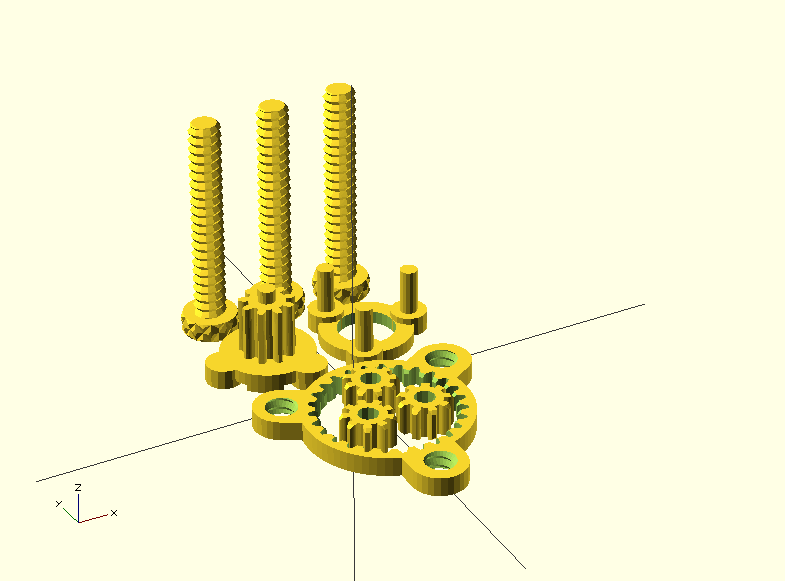

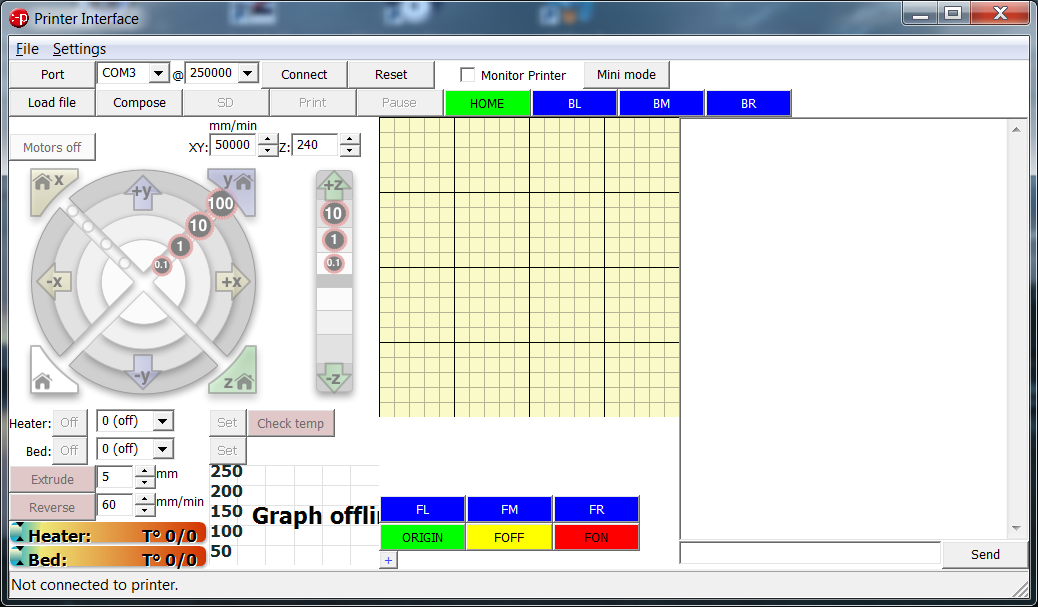

Damit ist man in der Lage, soviele Stufen wie man möchte zu drucken. Die Länge der Bolzen wird dabei gleich korrigiert. Ein fertig gedrucktes Set für ein zweistufiges Getriebe sieht nach dem Drucken so aus:

Unglücklicherweise sind zwei Teile der Kurbel nichts geworden, die mussten einzeln nochmal gedruckt werden. Ausserdem habe ich alle Teile um 25% vergrößert.

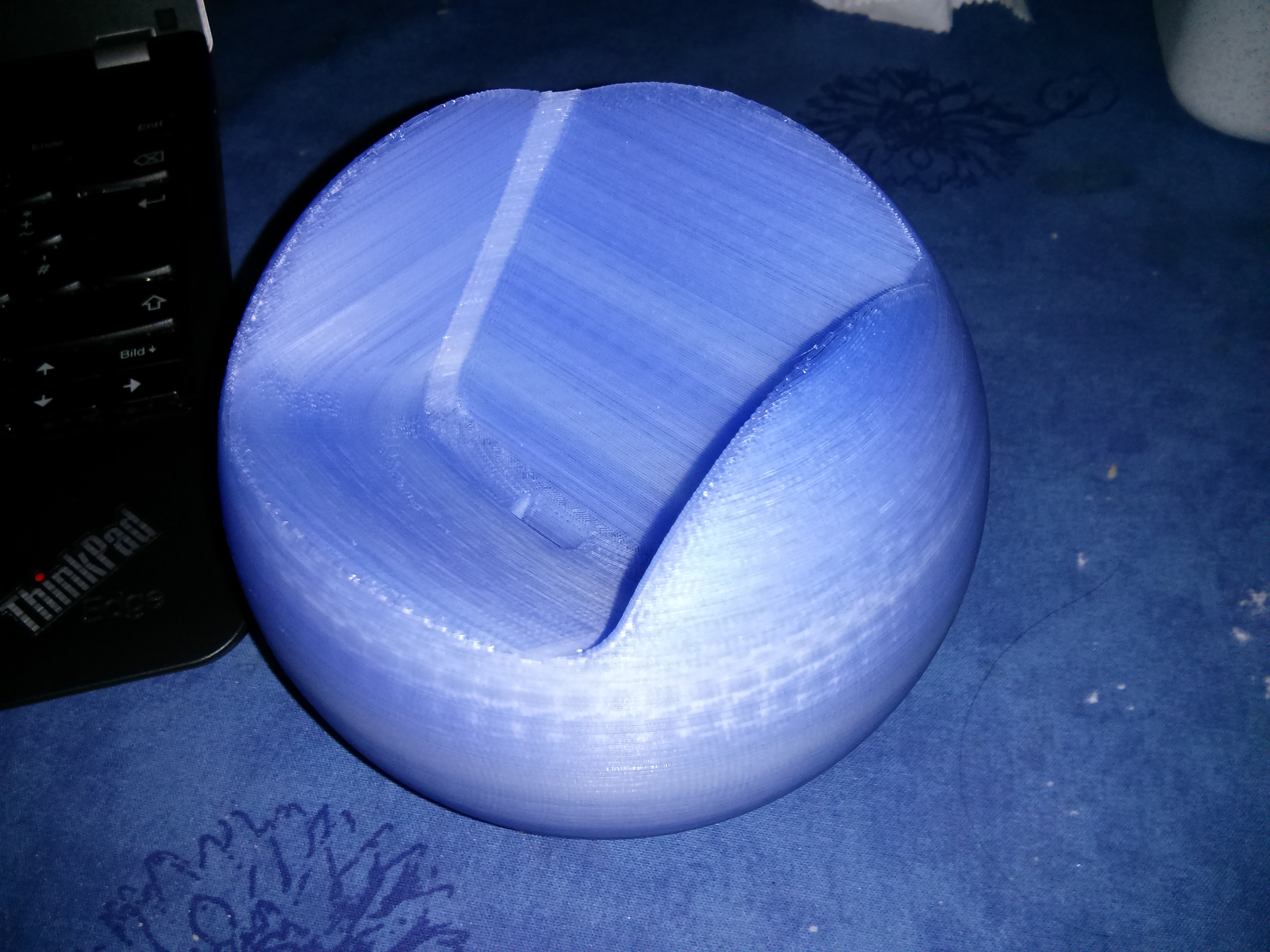

Und so sieht das fertige Getriebe aus:

Da dürfte ein zweistufiges Planetengetriebe ein wenig für Ausgleich sorgen. Der Konstruktuer dieses "Dings" hat neben den .stl Dateien auch die .scad Quellen und alle nötigen Bibliotheken hochgeladen.

Damit ist man in der Lage, soviele Stufen wie man möchte zu drucken. Die Länge der Bolzen wird dabei gleich korrigiert. Ein fertig gedrucktes Set für ein zweistufiges Getriebe sieht nach dem Drucken so aus:

Unglücklicherweise sind zwei Teile der Kurbel nichts geworden, die mussten einzeln nochmal gedruckt werden. Ausserdem habe ich alle Teile um 25% vergrößert.

Und so sieht das fertige Getriebe aus: