Vor kurzem habe ich während des Schnäppchenmarkts bei Pollin ein Display erworben. Für 43€ bekommt man ein 1024x600 Pixel Display mit VGA, HDMI, DVI und Video Eingang. Für 55€ bekommt man zusätzlich noch eine Touchfunktion mit dazu:

Dieses Display ist im Lieferzustand nicht gut einsetzbar. Überall sind offene Kontakte und das Folienkabel hält sicher auch nicht alles an mechanischer Belastung aus. Es muss also ein Gehäuse her. Pollin liefert erfreulicherweise die nötigen Daten in Form eines Datenblatts mit Zeichnung.

Noch während ich am überlegen war, wie das Gehäuse aussehen soll, erinnerte ich mich an eine Artikelserie in c't Hacks 3/2014. Dort behandeln drei Artikel das allgemeine Bauen von Gehäusen.

Die Serie startet auf Seite 58 und behandelt Gehäuse aus Alu-Strangprofilen. Auf Seite 64 geht es weiter mit dem Umbau eines Fliesenschneiders zur Tischkreissäge. Der letzte Artikel startet auf Seite 68 behandelt den Gehäusebau mittels CAD-Software und einem 3D Drucker.

Überraschenderweise wird im letzten Artikel exakt das Pollin Display eingehaust! Auf 10 Seiten werden die Grundlagen von Tinkercad vermittelt und dabei schrittweise ein dreiteiliges Gehäuse konstruiert. Alle weiteren Informationen und die nötigen Dateien gibt es hier.

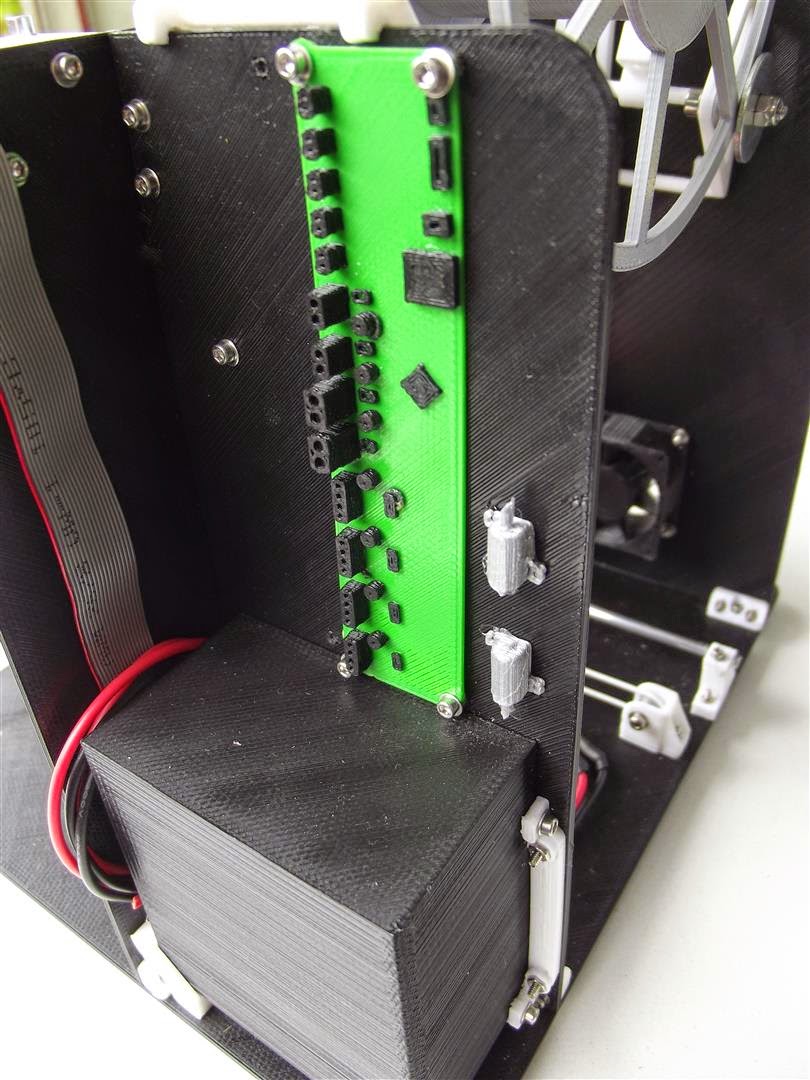

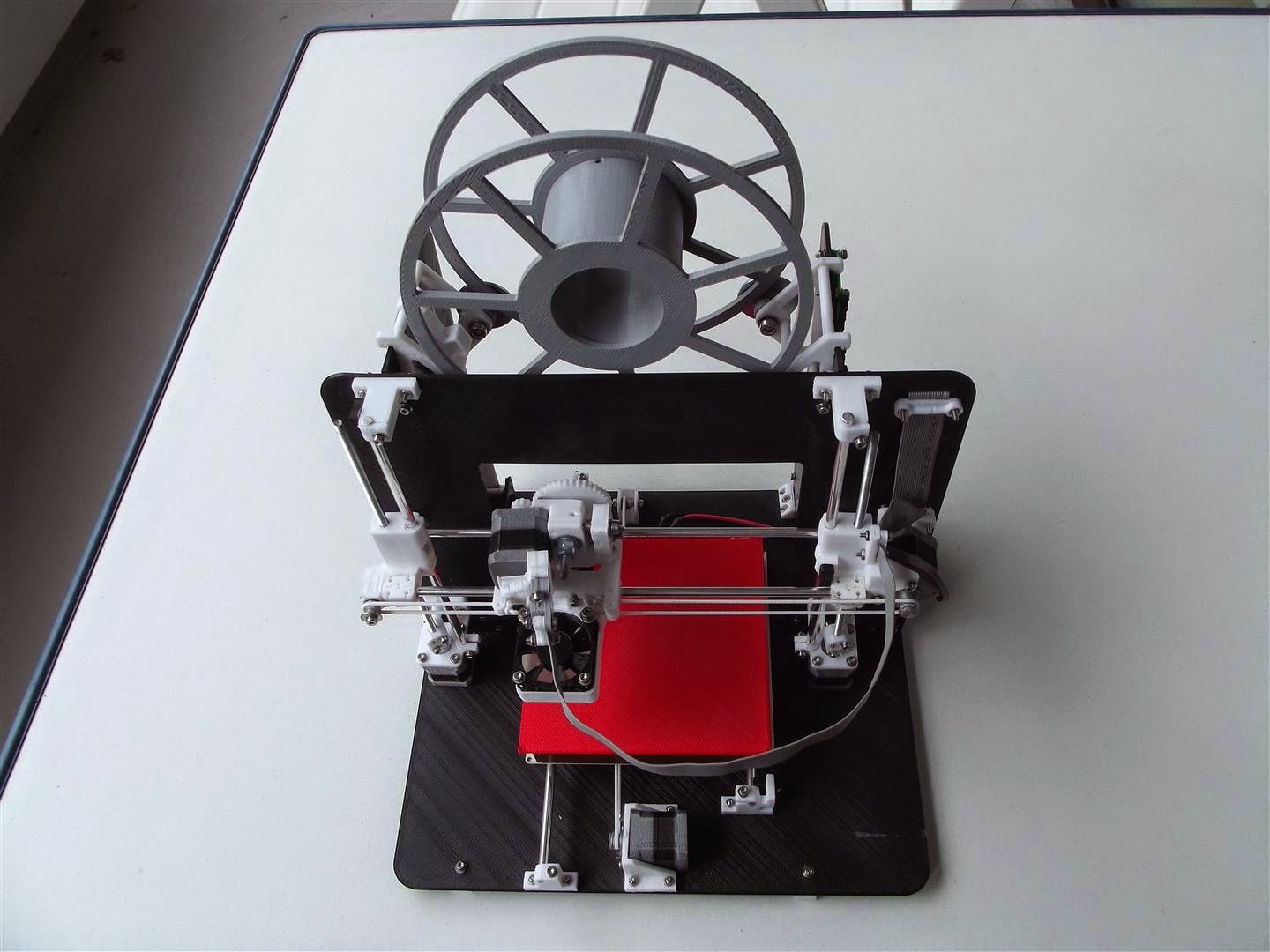

Nach dem Drucken und Einbauen sieht das so aus:

Es erfüllt seinen Zweck. Mir persönlich sind die Gehäusewände mit einem Millimeter zu dünn und die Buchsen für die Schrauben sind mit einer Wandstärke von 1,25mm ungeeignet. Beim Eindrehen der Schrauben sind sie mir im oberen Bereich gebrochen. Höchstwahrscheinlich deshalb, weil ich keine selbstschneidenden Schrauben von einem ausgeschlachteten PC benutzt habe, so wie es der Autor empfiehlt. Ich habe M3 Schrauben benutzt.

Es gibt noch eine weiteres Gehäuse - auf Thingiverse mit abgerundeten Kanten. Auch hier gibt es neben den .stl Dateien die Quelldatei für Sketchup um selbst Veränderungen vorzunehmen:

Noch während ich am überlegen war, wie das Gehäuse aussehen soll, erinnerte ich mich an eine Artikelserie in c't Hacks 3/2014. Dort behandeln drei Artikel das allgemeine Bauen von Gehäusen.

Die Serie startet auf Seite 58 und behandelt Gehäuse aus Alu-Strangprofilen. Auf Seite 64 geht es weiter mit dem Umbau eines Fliesenschneiders zur Tischkreissäge. Der letzte Artikel startet auf Seite 68 behandelt den Gehäusebau mittels CAD-Software und einem 3D Drucker.

Überraschenderweise wird im letzten Artikel exakt das Pollin Display eingehaust! Auf 10 Seiten werden die Grundlagen von Tinkercad vermittelt und dabei schrittweise ein dreiteiliges Gehäuse konstruiert. Alle weiteren Informationen und die nötigen Dateien gibt es hier.

Nach dem Drucken und Einbauen sieht das so aus:

Es erfüllt seinen Zweck. Mir persönlich sind die Gehäusewände mit einem Millimeter zu dünn und die Buchsen für die Schrauben sind mit einer Wandstärke von 1,25mm ungeeignet. Beim Eindrehen der Schrauben sind sie mir im oberen Bereich gebrochen. Höchstwahrscheinlich deshalb, weil ich keine selbstschneidenden Schrauben von einem ausgeschlachteten PC benutzt habe, so wie es der Autor empfiehlt. Ich habe M3 Schrauben benutzt.

Es gibt noch eine weiteres Gehäuse - auf Thingiverse mit abgerundeten Kanten. Auch hier gibt es neben den .stl Dateien die Quelldatei für Sketchup um selbst Veränderungen vorzunehmen: