Während der letzten zwei Jahre ist natürlich auch einiges schief gegangen mit meinem Mendel90. Mal eine verstopfte Düse hier, mal ein sich ablösendes Teil dort. Alles kein Problem und leicht zu beheben. Bis letzten Sonntag.

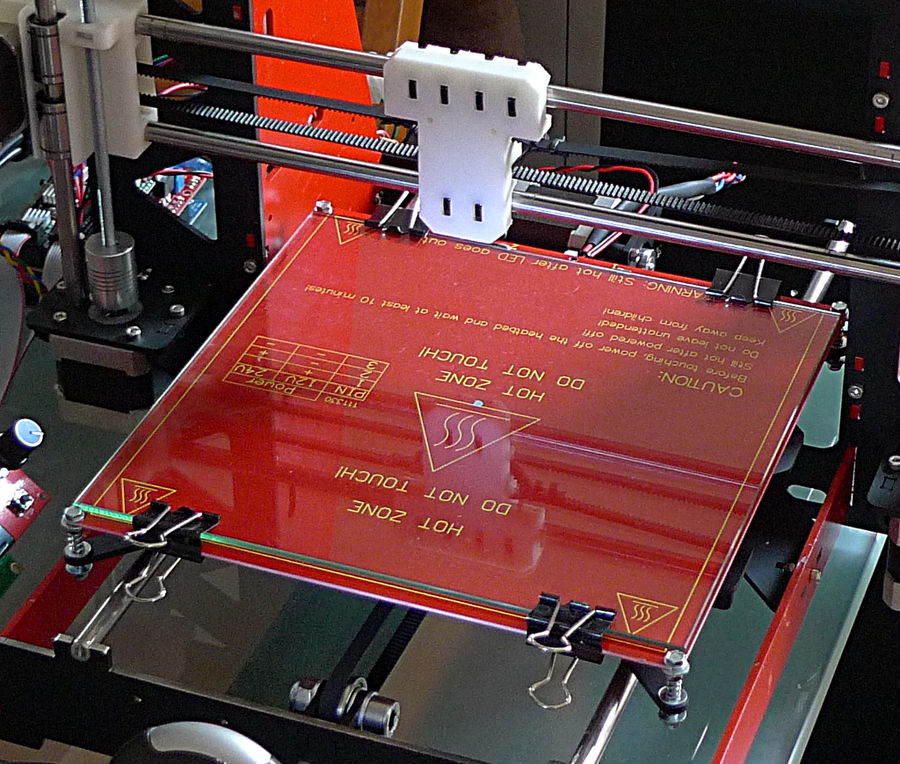

Damit sich die Druckteile während dem Druck nicht von der Glasplatte lösen, wird diese aufgeheizt. Bei ca. 65°C - die ungefähre Glasübergangstemperatur von PLA - klebt das Druckteil ziemlich gut auf dem Glas. Nach der Abkühlung auf Raumtemperatur löst es sich von selbst. Dieser Effekt ist aber leider nicht von Dauer. Wenn sich ein Druckteil zu früh vom Glas löst, kann man es mit einer Lösung aus 5% - 10% PVA (Holzleim auf Polyvinylacetatbasis) und Wasser einstreichen. Durch das Aufheizen verdunstet das Wasser und es bildet sich ein dünner Film aus PVA auf der Glasplatte.

Auf diesem Film haftet das PLA noch besser und löst sich nach dem Abkühlen auch ganz leicht vom Glas. Bis letzten Sonntag jedenfalls. Es waren von diesem Teil

bereits drei Ecken gelöst. Beim lösen der vierten Ecke meinte die Glasscheibe brechen zu müssen. Nun hatte ich zwei Glasteile:

Die Glasplatte ist 2 mm dick und hat mir gute Dienste geleistet. Vor ein paar Wochen gab es einen ähnlichen Vorfall. Da löste sich mit dem Druckteil ein kleines Stück aus dem Glas. Es hinterließ eine Vertiefung an der Oberfläche - seitdem druckte ich auf der anderen Seite.

Jedenfalls war der Drucker so nicht mehr zu benutzen. Eine neue Glasscheibe muss her. Aufgrund des Vorfalls vor ein paar Wochen, habe ich bereits damals in Ebay nach einem Ersatz gesucht. Früher hätte man dazu kein Ebay gebraucht - da wäre man zum nächsten Ikea gefahren und hätte sich dort einen Satz "Sörli" geholt und gut. Leider hat Ikea diese Speigelfliesen aus dem Sortiment genommen. Vereinzelt tauchen sie noch auf aber um ehrlich zu sein - diese abgerundeten Ecken haben mir noch nie gut gefallen.

Sucht man speziell nach Glasplatten für 3D Drucker, erlebt man eine Überraschung - die Dinger können auch ziemlich teuer sein. Unter 10 € habe ich kein Angebot gesehen. Dabei braucht es gar kein Spezialglas sein - es gibt Angebote mit Borosilikatglas - das ist Hitzebeständig bis über 600°C! Ganz normales Floatglas tut's genauso. Zufällig sind mir dann die Angebote zweier Glaser aufgefallen. Der Eine hat seine Werkstatt im Nachbarort, der Andere noch einen Ort weiter. Beide sind bequem mit ein wenig Umweg vom Büro aus erreichbar.

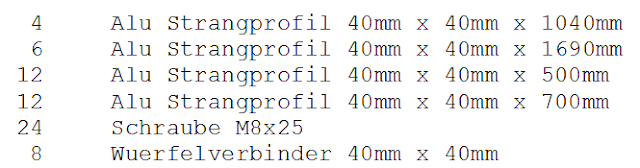

Für eine Scheibe bis max. 31 cm x 21 cm in der Stärke 3 mm verlangt die Glaserei Kern in Kissing 3,00 € (+ Versand 6€). Da habe ich gleich mal 5 Stück in 214 mm x 202 mm bestellt und konnte sie letzten Montag um 16:00 Uhr abholen.

Die Glaserei Ludwig aus Mering verlangt bis zu einer Fläche von 0,05 m² (0,214 m * 0,202 m = 0,043 m²) 1,86 € (+ Versand 7,90 €). Allerdings muss man hier berücksichtigen, dass die Diagonale mindestens 27 cm haben muss. Also rechnet man schnell mit dem Satz des Pythargoras nach und kommt auf etwas über 29 cm. Abgeschreckt hat mich hier allerdings das Kleingedruckte. Es ist im Angebot auch leider nicht als Text gesetzt, sondern besteht aus einer Grafik mit ziemlich kleiner Schrift. Hineinzoomen hilft nicht viel - da wird es nur sehr pixelig.

Gegen 16:30 war ich dann zu Hause und konnte die Glasplatte an Ort und Stelle anbringen. Sie passte besser als das zersprungene Original. So ähnlich wie hier auf dem Bild zu sehen ist,

schließt die Glasplatte bei mir bündig mit der Vorder- und Hinterkante des Heizbettes ab. Die rechte und linke Seite lässt die Schrauben frei und damit passt die neue Platte perfekt.

Da mein Mendel90 Drucker den Z-Endstoppschalter auf z-max hat - also oben - verringert sich die maximale Druckhöhe um einen Millimeter und damit auch der z-Nullpunkt. Der Schalter ist an seiner Position fixiert. Man muss deshalb die Höhe in der Firmware korrigieren und auf die Elektronik übertragen. Diese Prozedur musste man auch schon bei der Erstinbetriebnahme durchführen und steht ausführlich beschrieben im Handbuch. So gegen 17:00 Uhr war das erledigt und ich konnte wieder drucken!